結(jié)束了一天的工作,,郜明文才有工夫集中回復(fù)微信上的各種留言,。夜色昏沉,他看了眼表,,已經(jīng)凌晨三點半了。等天一亮,,他又要支棱起來,,帶著團隊一起往前跑,。

隨著特斯拉“干法電極”技術(shù)的產(chǎn)業(yè)化加速及上車驗證推廣,,國內(nèi)對這一技術(shù)的關(guān)注度越來越高,前來寶晟能源公司拜訪和咨詢項目的人也越來越多,。

更準確地說,他們是沖著這家初創(chuàng)公司在鋰離子電池干法制備工藝上的技術(shù)突破和產(chǎn)業(yè)化進展而來,。

最忙的時候,,公司除了要與多家投資機構(gòu)溝通洽談,還要同時與上下游主機廠,、設(shè)備廠以及電池制造商代表會面,。

盡管大多數(shù)都是以咨詢行業(yè)發(fā)展趨勢和技術(shù)細節(jié)為主,,但與一年前從業(yè)人員對這種技術(shù)持懷疑態(tài)度的那種挫敗感相比,,“干法電極”逐漸在行業(yè)中獲得了認同。

而這項技術(shù),,也緊密聯(lián)系著新能源汽車產(chǎn)業(yè)的未來格局走向。

技術(shù)真香但難產(chǎn)

位于美國科羅拉多河沿岸的特斯拉德州超級工廠,,每周有大約4000臺的Model Y整車從這里下線,。

一個多月以前,外界突然把鏡頭對準這里——兩臺神秘的龐然大物被特斯拉電池制造部門搬進了工廠,,似乎在醞釀著什么大動作,。

現(xiàn)場工人正在安裝重型壓力機

根據(jù)長期追蹤特斯拉的海外車媒autoevolution提供的消息,這兩臺機器是意大利產(chǎn)的壓力機,,單臺重達33.4萬磅(151.5噸),,大約是特斯拉工廠原先所需原材料壓力機的三倍,。

知情人士猜測,,全新的壓力機極有可能被用來生產(chǎn)4680電池的干法電極(DBE),,并搭載到Model Y的量產(chǎn)車型中,。

作為特斯拉的第三代電池,,4680型大圓柱型鋰離子電池集能量密度高,、安全可靠,、快充更快、成本更低四大優(yōu)勢于一身,,可以說是特斯拉引以為傲的作品。過去三年,,特斯拉想盡辦法加快4680電池在Model Y上車,,可遲遲無法投入大規(guī)模量產(chǎn),。

阻礙大規(guī)模量產(chǎn)的原因是,,一項名為“干式涂布”的工藝,,遲遲沒有得到很好地解決,。

三年前,,馬斯克在“特斯拉電池日”發(fā)布4680電池以來,研發(fā)團隊一直在努力研發(fā)干法電極制造工藝,,不過進展緩慢,。但最近的種種跡象表明,特斯拉在4680電池的大規(guī)模量產(chǎn)上所做的布局正在迎來新的進展:

一是特斯拉正在利用寧波容百新能源和蘇州東山精密制造幫助削減材料成本,,以便在美國提高4680電池的產(chǎn)量,;

二是美國專利商標局(USPTO)在今年2月,授予特斯拉四項干法電極技術(shù)的關(guān)鍵專利,,這意味著特斯拉在這一領(lǐng)域的突破,。

特斯拉號稱4680電池組的能量密度達330Wh/kg,整車續(xù)航提高16%

干法工藝最初是用在超級電容器這樣一個以高功率見長的儲能器件上,。這項技術(shù)是由加州初創(chuàng)公司麥克斯韋(Maxwell)開創(chuàng),在2019年初被特斯拉以2.35億美元(折合人民幣16.1億元)的價格收購,。

馬斯克之所以愿意花這筆錢,,并愿意讓特斯拉花時間去攻克這項技術(shù),,主要考慮到了干法取代傳統(tǒng)濕法工藝的好處,,首先是在制造流程上做減法,。

傳統(tǒng)的濕法工藝,需要在電極箔上涂上一層濕的化學藥劑,,價格比較昂貴,。在最終組裝之前,涂層箔需要經(jīng)過漫長的干燥過程,,并且需要回收和處理化學漿液中使用的易燃易爆有毒溶劑。

干法工藝則不使用任何溶劑,,直接將組成電極的多組分干粉顆粒高速混合,,再通過高速剪切作用讓黏結(jié)劑纖維化,,然后對混合后的粉末進行熱輥壓形成自撐膜,,最后將自撐膜在輥壓作用下與集流體壓合形成最終鋰離子電池可用電極,。

相比濕法工藝的繁瑣步驟,干法工藝省去了濕法的漿料調(diào)配,、涂布,、烘干工序,生產(chǎn)線長度可以減少約70%,,并大幅縮短生產(chǎn)周期,,降低環(huán)保成本和設(shè)備成本。例如電池制造廠的占地面積僅為原來的十分之一,,涂布設(shè)備投入成本可以銳減五成,。

降本是特斯拉不斷優(yōu)化的目標。和傳統(tǒng)的濕法工藝相比,,干法電極工藝最大的優(yōu)勢之一,,便是節(jié)約成本。根據(jù)特斯拉測算,,干電極制造工藝可以幫助其節(jié)省18%的成本,,投資成本降低41%。

早在去年7月,,特斯拉4680電池的拆解微觀結(jié)構(gòu)圖就在網(wǎng)絡(luò)上被曝光,,負極端使用了干法電極工藝得到證實后,國內(nèi)的車企和電池廠就立刻將其奉為圭臬,,于是便有了開篇的故事,。畢竟,,對于新能源產(chǎn)業(yè)鏈來說,,特斯拉的每個決策,,都有著行業(yè)風向標的意義。

卡脖子的不是技術(shù),,而是成本

不過,,把干法電極工藝從超級電容器移植到鋰電池上,存在著不小的技術(shù)難度,。最突出的問題來自干法電極工藝所需的黏結(jié)劑,。

例如麥克斯韋所用的黏結(jié)劑聚四氟乙烯(PTFE),作為超級電容器具有代表性的黏結(jié)劑,,用在鋰離子電池中會造成鋰和碳氟的副反應(yīng),,最終會導致電池失效。

郜明文坦言:“其實國內(nèi)想做干法電極的公司都想借鑒麥克斯韋的專利,,但如果完全按照這一專利來做,,也很難大規(guī)模產(chǎn)業(yè)化。”

由于鋰離子電池正極晶體材料的選擇種類繁多,,如磷酸鐵鋰,、三元、錳酸鋰等,,導致其黏結(jié)劑纖維化條件也有所不同,負極更是選擇了與聚四氟乙烯截然不同的黏結(jié)劑材料,,因此要根據(jù)實際使用的主材,,選擇與國外專利完全不同的產(chǎn)業(yè)化工藝,才能打破特斯拉在干法電極技術(shù)上的壟斷,。

事實上,,中國在干法電極工藝的技術(shù)研發(fā)方面并不完全是一片空白。

寶晟能源科技是專注在“干法電極”的技術(shù)研發(fā)和產(chǎn)業(yè)化落地的公司,。從2019年6月成立至今,,公司開發(fā)的“干法制備預(yù)鋰化負極”的專利方法,已經(jīng)組裝了軟包電池并驗證了首效參數(shù)和循環(huán)性能,,目前干法電極的中試量產(chǎn)已經(jīng)完成,。

被行業(yè)公認的提高鋰離子電池性能的預(yù)鋰化工藝,也進入了中試階段,。

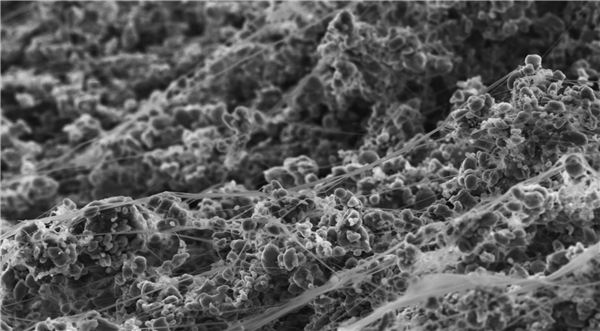

磷酸鐵鋰干法電極微觀結(jié)構(gòu)

思源電氣參股公司烯晶碳能(GMCC)是國內(nèi)首家,、全球第三家在乘用車領(lǐng)域應(yīng)用超級電容器的企業(yè),。該公司以技術(shù)提供商的身份,與一汽,、吉利等大型車企合作,。

另據(jù)虎嗅獲悉,一汽在2022年11月加大了干法電極制備工藝的精力和投入,,申請了3100萬元預(yù)算的專項課題研究,,執(zhí)行期3年內(nèi)共有9項績效指標,考核維度包括黏結(jié)劑熱分解溫度,、改性材料比容量,、電極制備能耗、電芯循環(huán)次數(shù),、電池系統(tǒng)能量密度,、發(fā)明專利、軟件著作權(quán)以及企業(yè)標準的制定,。

此外,,上海聯(lián)凈也在干法電極技術(shù)取得了突破。特別是在材料方面自行開發(fā)了PTFE改性樹脂作為黏結(jié)劑,,成本大幅低于現(xiàn)有濕法工藝中的PVDF,。另外通過干法制備的固態(tài)電解質(zhì)膜,取代現(xiàn)有濕法工藝中的隔膜及電解液,,從根本上提高電池的安全性,、能量密度。

眼下,,多數(shù)車企,、電池廠都在布局干法電極制備工藝,不過仍處于早期探索的階段,。一位電池專家向虎嗅表示:“雖然隨便拉出一家廠商可能都在做,,但具備量產(chǎn)能力、能跑出性能的,,只有特斯拉一家,。”

衡量干法工藝能否真正實現(xiàn)產(chǎn)業(yè)化的唯一標準,就是成本,。寶晟能源創(chuàng)始人郜明文表示,,現(xiàn)階段該公司自研的干法工藝可以做到全過程物料可以100%循環(huán)再利用,這使得電極制作成本大幅下降,,并能大幅提高極片的導電性和抗拉強度,。

寶晟第四代干法成膜設(shè)備,幅寬已經(jīng)達到75cm對標現(xiàn)有電池廠的電極生產(chǎn)加工規(guī)格

據(jù)了解,目前特斯拉不僅僅在負極碳材料使用了干法電極工藝,,在正極三元體系也在探索使用這項技術(shù),。

而包括大眾、三星,、LG在內(nèi)的國際巨頭,,也紛紛布局干法電極制造工藝,顯然已成為未來鋰離子電池加工制造的一大趨勢,。郜明文相信在不遠的將來,,干法電極工藝會在全球鋰電制造行業(yè)得到普及和推廣。

自特斯拉介入新能源汽車以來,,汽車行業(yè)的價格體系和技術(shù)路線一再被顛覆,,致使廠商原有的主導地位和話語權(quán)一再被削弱。

今年初,,為了再次激發(fā)中國市場的需求,,特斯拉model 3和model Y的售價低至歷史冰點,降幅從2萬元到4.8萬元不等,。“以價換量”的策略隨即在市場引發(fā)降價潮,,讓盈利本就堪憂的新勢力們更加膽寒。

可以預(yù)見的是,,特斯拉4680電池量產(chǎn)之后,,特斯拉如果將汽車售價再次下探,屆時,,國內(nèi)新能源汽車或許將避免不了一場大洗牌,。

根據(jù)特斯拉給出的官方數(shù)據(jù),4680電池的各項工藝組合會讓其電池制造成本降低56%,。其中,,干法工藝幫助電池節(jié)省了18%的成本。

“假設(shè)這里有夸大成分,,以10%為保守估計,,主機廠和電池廠也很難承受這樣的價格降幅。”一位行業(yè)人士對虎嗅說,。

因此,只有把產(chǎn)業(yè)鏈緊緊攥在自己手里,,才能有效降低成本,,“傳統(tǒng)車企即便不做干法,也需要有自研電池的部門,。”郜明文表示,。

如今,干法電極制造技術(shù)被行業(yè)視作鋰離子電池工藝的“圣杯”。

特別是從燃油車轉(zhuǎn)向新能源的傳統(tǒng)車企,,迫切需要打贏一場“翻身仗”,,而對于在技術(shù)生命周期上起起伏伏、進進出出的科技企業(yè)來說,,決勝的關(guān)鍵,,就是提早布局下一代工藝和技術(shù)。

文章出處:虎嗅網(wǎng)